| Максимальный диаметр обработки | 650 mm | |

| Максимальный диаметр точения | 550 mm | |

| Максимальный диаметр прутковой заготовки | 74/117* mm | |

| Максимальный диаметр прутковой заготовки с устройством для питателя | 66/103* mm | |

| Максимальная масса заготовки в центрах | 1000 kg | |

| Максимальная масса заготовки с креплением в патроне | 372 kg |

*относится к специальной версии

ОПИСАНИЕ

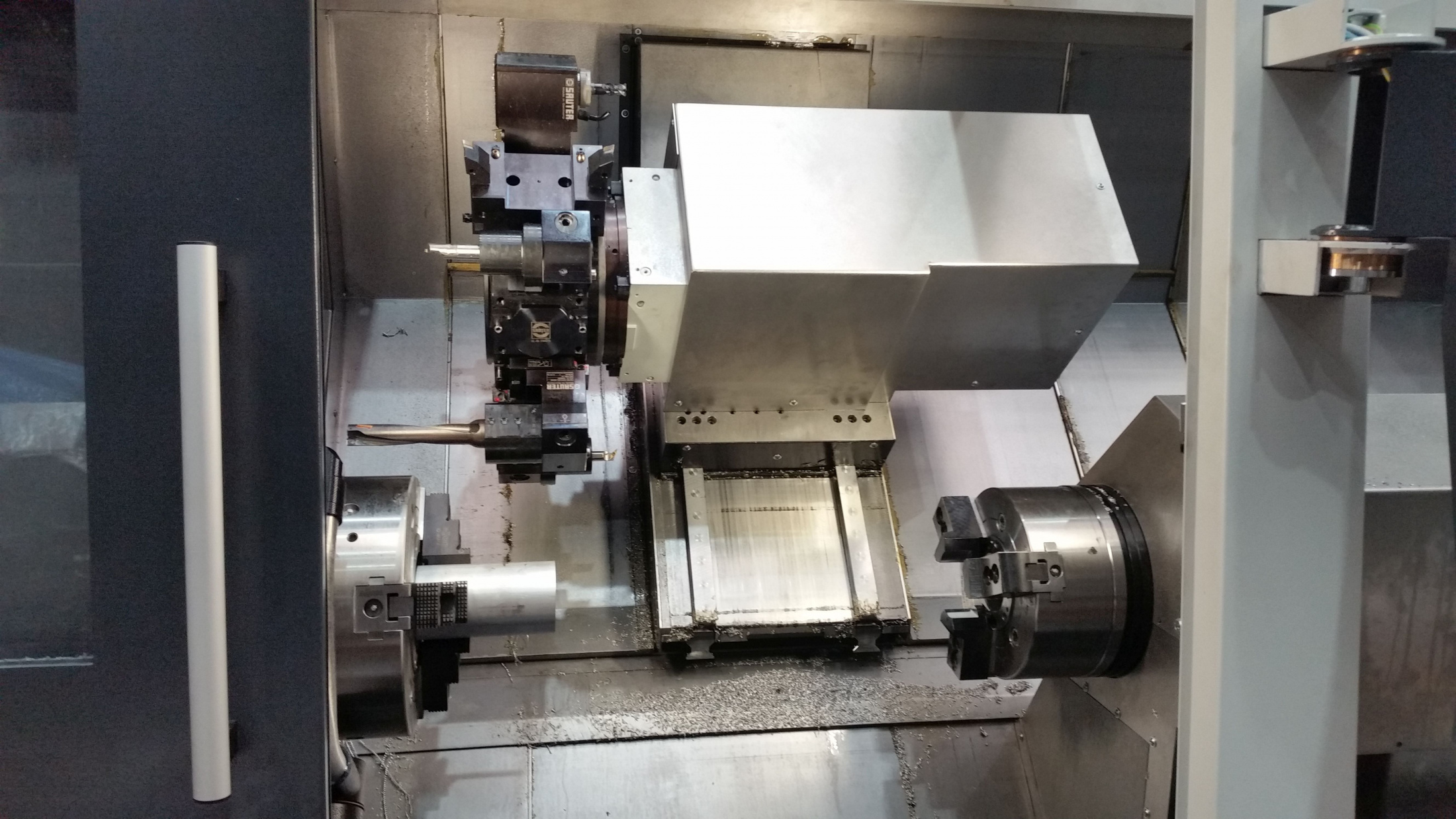

Обрабатывающий центр массивной конструкции служит в среднем и крупносерийном производстве для точной обработки простых деталей или заготовок сложной конфигурации. Версия с осью Y и приводным инструментом позволяет выполнять комплексную обработку и финишные операции заготовок сложных геометрических форм на одном станке, что экономит время изготовления деталей и повышает точность обработки.

Станок в значительной степени способствует росту производительности и существенно понижает капитальные затраты.

ОТЛИЧИТЕЛЬНЫЕ ОСОБЕННОСТИ СТАНКА

- Модульная концепция позволяет составить станок точно по технологическим требованиям заказчика

- Противошпиндель с проходным зажимом позволяет выполнять комплектный процесс обработки заготовок

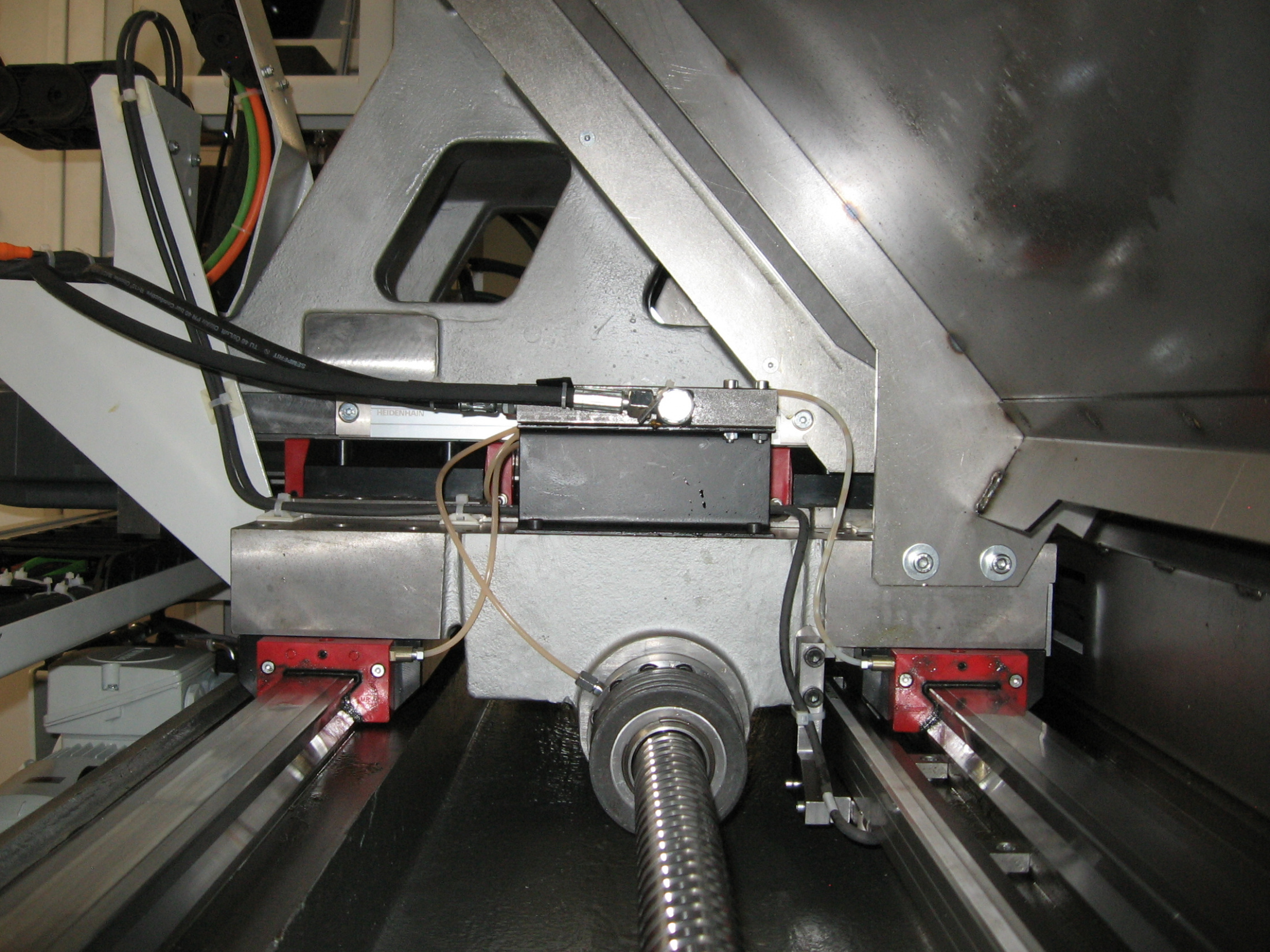

- Ось Y с помощью суппортного клина способствует повышению устойчивости процесса резки

- Быстродействующая револьверная головка размером VDI 40 с 12-ью приводными инструментами

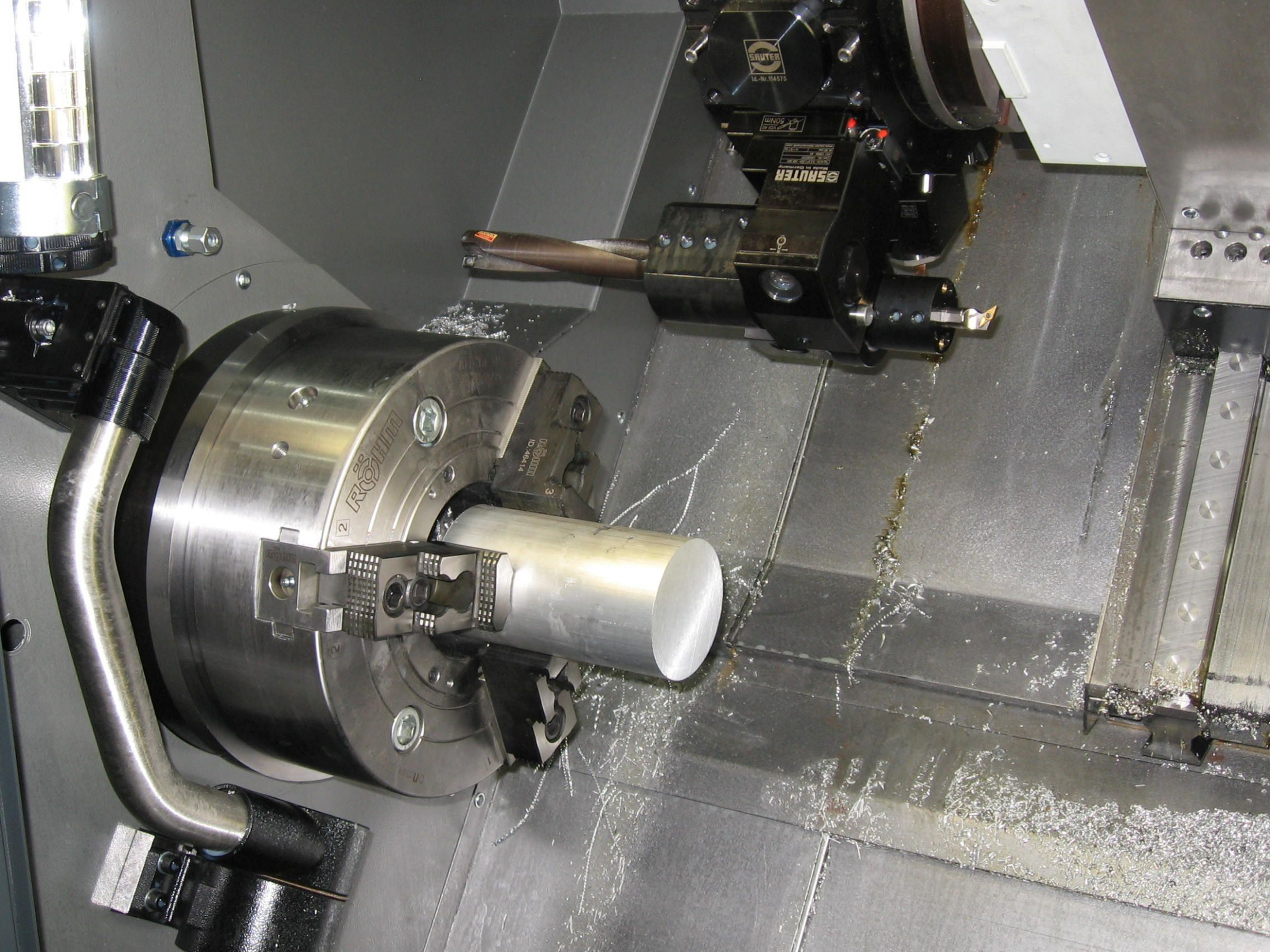

- Оси C с отдельным серводвигателем гарантируют точное и стабильное позиционирование заготовки под нагрузкой силы резания

- Роликовые направляющие и их несущая способность рассчитаны для более сложных черновых операций, а также для точных чистовых операций

- Увеличенное отверстие в шпинделе дает возможность обрабатывать более широкий спектр заготовок

- Интегрированный эргономический пульт управления улучшает оператору управление станком

- Программирование в графической 3D среде с помощью технологических циклов

- Новейшая технология двигателей экономит электроэнергию

- Возможность интеграции промышленных роботов для управления полуфабрикатами и заготовками

- Система охлаждения давлением от 0,7 МПа (7 бар) до 2,0 МПа (20 бар)

Суппорты с приводами

|

||||||||||||||

ОТЛИЧИТЕЛЬНЫЕ ПОКАЗАТЕЛИ

Продукционные обрабатывающие центры массивной конструкции с наклонной станиной служат для точной и высокопроизводителъной обработки в сложных условиях многосменного рабочего режима.

Токарный обрабатывающий центр служит для достижения эффективного производсва и высокопродуктивной обработки. Оптимизированная конструкция опорной структуры станка, ось Y со суппортным клином в комбинации с роликовыми направляющими гарантируют высокую жесткость, постоянную точность повторного процесса резки и максимальную стабильность обработки.

Модульная концепция позволяет гибко составить станок по индивидуальным требованиям заказчика.

- Универсальное сборное решение с монолитом наклонной станины из серого чугуна – высокая жесткость и точность станка.

- Качественные компоненты от именитых изготовителей – долговечность и полная надежность, повторное долгосрочное сохранение точности станка.

- Самые важные компоненты производятся в собственных цехах, регулярно проверяются, точность изготовления определяет измерительная система 3D.

- Индикация положения оси X оптической линейкой в стандартном исполнении – повышенная точность обработки.

- Система смазки жиром – защита окружающей среды.

- Автоматизированный рабочий режим с питателем и уловителем деталей без вмешательства обслуживающего оператора - экономия производственных расходов.

ОСНОВНЫЕ ОСОБЕННОСТИ

- Высокопродуктивная, очень точная обработка простых деталей и заготовок сложного профиля.

- Постоянный процесс резки с высокой степенью повтора циклов обработки.

- Дистанционная диагностика и мониторинг данных.

- Модульная концепция станка позволяет составить станок по индивидуальному заказу согласно технологическим требованиям производства.

- Возможность использовать различные виды инструментальных систем по стандарту VDI с приводом вращающегося инструмента и осью «Y».

- Большой выбор вариантов исполнения и оснастки – разные виды зажимных устройств, питатели прутков, уловители деталей, измерительные зонды инструмента, автоматическое открывание двери, система отсасывания пара рабочей зоны.

- Новейшие технологии в области приводов с целью экономии электроэнергии.

русский

русский Slovenčina

Slovenčina English

English French

French Deutsch

Deutsch Türkçe

Türkçe العربية

العربية Chinese

Chinese